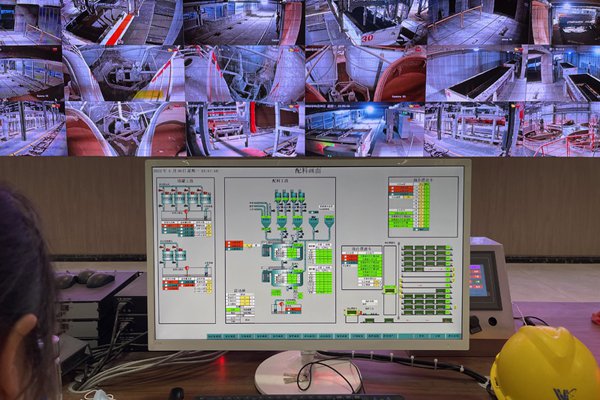

Système de contrôle de la production

Le système de contrôle distribué (DCS) pour tous vos besoins d'automatisation est composé de matériel API de Siemens de qualité exceptionnelle. C'est un système de contrôle décentralisé et un mode de gestion centralisé, avec un faible taux de défaillance et une maintenance aisée.

Tous les appareils dotés du système de contrôle décentralisé sont munis d'un système de contrôle local sur site, qui peut de manière indépendante faire fonctionner et surveiller la machine en temps réel. Même si l'un d'eux tombe en panne (opération d'intervention manuelle), les autres peuvent continuer à fonctionner normalement. Comparé à d'autres marques (la défaillance d'un point entraîne l'arrêt de tout le système), notre système est capable de résoudre très rapidement les problèmes, de reprendre une production normale et d'éviter les lourdes pertes causées par les déchets.

La gestion centralisée est notamment assurée par la conjonction de l'Internet industriel, du bus de terrain et du partage d'informations du système AMES. Le système permet l'enregistrement de données historiques réelles et précises et la gestion intelligente du fonctionnement des appareils, le diagnostic des pannes et l'exploitation et la maintenance à distance. Par rapport à d'autres marques, nous sommes à l'avant-garde du développement d'un système intelligent d'exploitation et de maintenance à distance pour la production d'ALC, fournissant des informations de production opportunes et efficaces et un service à distance à tous les clients.

- L'ensemble du système peut commencer à fonctionner en ligne, en parallèle ou individuellement, à l'aide d'un seul bouton. En associant les méthodes de contrôle automatique et manuel, les opérateurs peuvent passer librement du mode manuel au mode automatique.

- Les pompes de grande puissance optent pour un mode de levage souple, qui permet à la fois d'économiser de l'énergie et de réduire la tension.

- Fonctionnalité d'analyse des données pour chaque moteur, permettant au système de déclencher une alarme en cas de valeurs inattendues.

- Capable de compter les heures de travail de chaque moteur pour fournir des données sur la gestion du cycle de vie des appareils.

- Enregistrement et comptage de la consommation d'énergie de chaque moteur afin de fournir des données pour la gestion de la consommation d'énergie.

- Le silo est équipé d'un radar haute fréquence et d'un système de détection du niveau de matériau à diapason ultra-haut, pour une détection permanente et ponctuelle du niveau de matériau avec une sécurisation par double signal.

- La cuve à lisier est pourvue d'un système de détection permanente du niveau de matériau (laser, ultrasons, radar, etc.). En fonction du niveau de matériau, le courant du moteur est calculé et comparé au courant réel du moteur pour analyse. Une alarme d'anomalie en temps réel est prévue pour la pré-maintenance des données sous-jacentes.

- Le système de mesure automatique de la densité de la boue, de la température des matières premières, des données d'essai des matières premières et du volume du moule permet de calculer automatiquement la valeur calorique de la formule, de réaliser la sélection automatique de la formule et de la commutation multiformule, de réduire l'intensité de travail du traitement et d'éviter de manière efficace les erreurs de formule artificielles causées par des produits non qualifiés.

- Possibilité de contrôler des variétés de matériaux différents en même temps pour un dosage précis des ratios et un ajustement dynamique.

- Algorithme de débit instantané et de quantité accumulée pour le contrôle du dosage grossier et fin, permettant de garantir la précision du dosage.

- Permettant la détection du convoyeur à vis en mode blocage et en mode température, afin d'améliorer sa sécurité et sa fiabilité.

- Affichage en temps réel du traitement dynamique de la production, fonctionnement convivial, avec mode de contrôle manuel et automatique.

- Fonctionnalité permettant un rapport complète, pour enregistrer et stocker les données de formule et les données de production, afin de les consulter et de les exporter.

- Fonctionnalité perfectionnée de chaîne de défaillance et de prédiction intelligente, pour éviter les mauvais rapports et réaliser une fonction d'alarme rapide.

- La redondance matérielle des signaux de sécurité, anticollision et en place est mise en œuvre à l'avant et à l'arrière de chaque section pour assurer un fonctionnement constant et en toute sécurité;

- Le commutateur de contrôle de l'arrière-plan P+F est approprié à la réception de signaux de couleurs diverses sur la surface de la cible;

- Mauvaise transmission ou signal d'interférence dans le traitement d'édition spéciale du logiciel, édition de répétition du logiciel;

- Dislocation intelligente du chariot à mailles pour le positionnement automatique du cycle, ce qui permet de résoudre la surcharge des équipements à déplacement rapide avec une inertie distincte de l'impact du stationnement, de corriger les incertitudes de changement de résistance causées par la structure mécanique.

- Conception de la redondance matérielle, analyse de l'arbre de défaillance, traitement spécifique de l'édition du logiciel du signal à l'épreuve des erreurs, positionnement automatique du cycle du chariot de coupe intelligent. Le système bénéficie d'une série de mesures de sécurité, telles que le commutateur manuel/automatique, le contrôle à plusieurs niveaux, l'alarme et le verrouillage de la sortie, pour garantir un système de fiabilité et de sécurité optimales.

- L'intégration d'un contrôle flexible et la précision des opérations maintiennent une excellente qualité des produits, permettent d'économiser les matières premières et l'énergie et de réduire les coûts. La découpe est un système dynamique avec un processus spécifique, beaucoup d'interférences aléatoires, une hystérésis élevée, un couplage entre plusieurs entrées et plusieurs sorties. Un algorithme de contrôle avancé est donc utilisé pour faire face à cette variabilité et souligne l'aspect pratique du système.

- Selon les exigences du processus de fabrication et les caractéristiques du processus de distribution de la vapeur, le système peut effectuer une conversion automatique des données de la courbe du processus de cuisson de la vapeur.

- Le débit immédiat de la vapeur épuisée peut être contrôlé en ajustant de manière précise et automatique l'ouverture de la vanne.

- Détection de la température assurée à la surface de l'autoclave et de la pression dans l'autoclave ; la teneur en eau est calculée en fonction de la valeur définie de la différence de température et de la pression, ce qui permet de contrôler de manière automatique la vanne de drainage et d'évacuation des eaux usées.

- La fiabilité et la sécurité de la distribution de la vapeur sont optimisées tout en garantissant une qualité remarquable des panneaux et blocs de béton cellulaire autoclavé.

- Tous les appareils fonctionnent de manière indépendante et automatique, les appareils concernés par le réseau à grande vitesse et le protocole fiable proFINET se connectent en circuit fermé, avec un haut degré de continuité et de fiabilité.

- Si l'un des ordinateurs supérieurs tombe en panne, l'ordinateur voisin démarrera automatiquement en mode de contrôle urgent, c'est un système sécuritaire et fiable.

- Analyse des données pour chaque moteur, le système s'alarme en cas de valeurs surprenantes.

- Statistiques sur les heures de travail de tous les moteurs permettant de fournir des enregistrements de données sur la gestion du cycle de vie des appareils.

Formulaire de demande

Jiangsu Teeyer Intelligent Equipment Co., Ltd., est une société de haute technologie qui conçoit, recherche et développe, fabrique, gère des projets et intègre l'exploitation et la maintenance d'équipements de matériaux de construction. Notre produit phare est la ligne complète pour la production de blocs et panneaux en béton cellulaire autoclavé. TEEYER a pour objectif de fournir aux clients des solutions globales adéquates concernant les matériaux de construction de murs.

La société TEEYER, créée en 1989 et implantée dans la zone de haute technologie de Changzhou, dispose d'un capital social de 160,7 millions de yuans et d'une superficie de 143 000 mètres carrés. Elle emploie plus de 400 personnes, dont plus de 80 employés administratifs et techniciens supérieurs en recherche et développement.

-

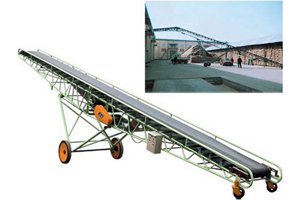

- Convoyeur à bandeLe convoyeur à bande, tout comme le convoyeur à godets, est un équipement de convoyage de matériaux. Il est particulièrement essentiel pour la ligne de production de blocs/panneaux en béton cellulaire autoclavé. Notre bande transporteuse est dotée d'une grande capacité de transport, d'une construction simplifiée, d'un entretien facile et de composants standardisés.

-

- Élévateur à godetsL'élévateur à godets est un dispositif de transport de matériaux indispensable pour la ligne de production de blocs/panneaux en béton cellulaire autoclavé. Il se caractérise par une forte capacité de transport, une grande hauteur d'élévation, des performances constantes et fiables et une durée de vie prolongée.

-

- Silo de stockage de pulvérulent Le silo de stockage de pulvérulent est un dispositif tout à fait indispensable pour le stockage des matériaux dans une ligne de production de béton cellulaire autoclavé. Il est adapté au stockage de granulés et de poudres séchés, évitant l'accumulation d'humidité et de saleté.

-

- Dépoussiéreur industrielCe dépoussiéreur industriel peut être employé comme dispositif de dépoussiérage en haut ou en bas de divers entrepôts, silos et équipements de convoyage. Il se caractérise par ses performances exceptionnelles de dépoussiérage, sa structure simplifiée et compacte, sa petite taille, sa faible hauteur, son installation aisée, sa rentabilité élevée, son entretien pratique, etc.

-

- Machine à souder les treillisNotre machine à souder les treillis se caractérise par une excellente rentabilité et un faible besoin en main-d'œuvre. Facile à utiliser, elle offre des coûts d'entretien minimes. Les barres d'acier redressées sont soudées automatiquement en grillage d'acier, lequel est employé pour la production de panneaux de béton cellulaire autoclavé.

English

English English

English English

English Русский

Русский Español

Español Français

Français العربية

العربية العربية

العربية Indonesia

Indonesia فارسی

فارسی